本标准规定了金属密封蝶阀的术语和定义、 结构型式、 型号和参数、 技术要求、 试验、 检验规则 、 标志、 包装、 防护和贮存。

本标准适用于公称陀力为 PN2.5~PN160 及 Class 150 ~Class 900 、 公称尺寸为 DN50~DN6000、温度为-29℃~538℃的法兰、 对夹和焊接连接的金属密封蝶阀(以下简称蝶阀).

下列文件对于本文件的阿用是必不可少的.凡是注日期的引用文件, 仅注日期的版本适用于本文件.凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.

NB/T 47013.2 承压设备无损检测 第2部分: 射线 承压设备元损检测 第3部分:超声检测

蝶阀密封副,即阀体密封面(也称阀座〉与蝶板密封面材料配对为金属对金属、金属与非金属多层复合材料对金属的蝶阀.

蝶阀型号按JB/ T308-2004的规定。对双向密封蝶阀,在型号中增加双向密封代码,该代号用小写汉语拼音字母S表示,标注在类型代号右下角。

4.4.3 蝶阀的适用温度为-29℃~538℃. 具体依据成承压件材料和内件材料确定。

5.1.1 蝶阀的压力-温度额定值按间体、 内件材料在该温度下最大允许工作压力值中的较小值确定。

由于阀门类型、 密封件材料或其他因素等原因, 有些场合需对蝶阀的压力度进行限制,此时所将最大允许的压力、温度标注在阀门铭牌上。

结构长度按 GB/T 12221的规定,而公称压力大于PN40或公称尺寸大于DN4000的蝶阀,结构长度可按有关标准或订货合同确定。

5.3.1 蝶阀应保证当蝶板处于关闭位置时, 内件不得旬任何部位超出阀体的连接端面.

5.3.2 制造厂应提供蝶阀全开时启闭件超出阀体连接端面的所有必要尺寸.

蝶阀在壳体强度试验后,不应有结构损伤,壳体承压面与任何固定的阀体连接处不应有可见渗漏,内件不得有残留变形。

蝶阀在全关位置的泄漏量符合 GB/T 13927-2008 中 D级的规定,或按订货合同的要求。

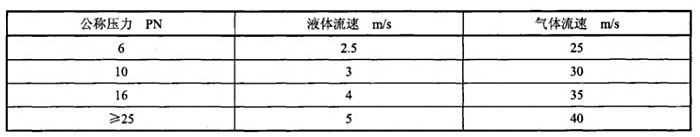

蝶阀最大流速应能符合表l的规定或按订货合同的要求.当蝶阀下游侧直接对大气排放时,排放端流速应不超过表l的规定, 否则买方汀货时应注明.

阀门制造商应提供蝶阀在全开时的流量或流阻系数,对于截断型蝶阀流阻系数的测量,按GB/T 30832的规定进行.

在空载情况下操作3次,配置的驱动机构应能平稳地启闭操作蝶阀,无卡阻和异响等现象,并能达到密封要求。

公称尺寸不大于 DN2000 的阀门, 应在:最大允许工作压差下操作 20 次:公称尺寸大于 DN2000 的阀门, 在最大允许工作压差下操作1次.配置的驱动机构应能平稳地启闭操作蝶阀, 无卡阻和异响等现象, 并能达到密封要求.

5.5.1 产品外观面应平整、 无飞边、 无梭角, 标记应清晰、 端正.

5.5.2 蝶阀的涂层应平整、 色泽一致, 不应有流痕、 挂漆 、 漏漆、 脱落、 起泡等缺陷.

5.6.1 当阀体采用焊接结构时,焊接应符合 GB 150 (所有部分〉的规定.

5.6.2 阀门承压件焊接和补焊工艺应按 NB/T 47014的规定进行工艺评定,所有的印定试验应有评定记录的书面程序文件. 焊后热处理应按相应的材料标准进行5.7 阀体.

5.7.1 若阀体采用法兰连接, 灰铸铁和球墨铸铁法兰连接尺寸和密封面形式按 GB/T 17241.6 的规定:钢制法兰连接尺寸和毯C封面形式核 GB厅 9113 的规定:铸造阀体法兰背面应放 GB/T 152.4 的规定镗孔.

5.7.2 对焊接端坡口形式及尺寸按 GB/T 12224 的规定或按订货合同的要求.

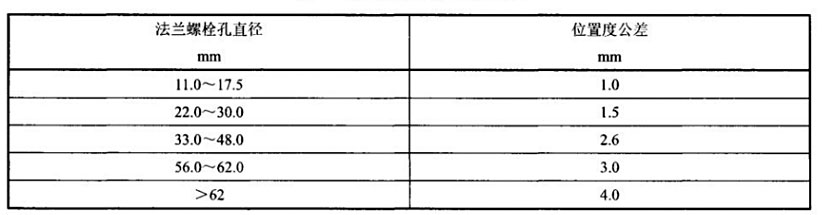

5.7.4 阀体两销法兰螺栓孔相对于阀体两端公共中心线的位置度公室主应符合表 2 的规定.

5.7.5 法兰螺栓孔一般采用通孔,当短系列或结构设计需要时允许采用螺孔。螺孔的深度至少应等于 l倍螺纹直径,当螺孔靠近阀轴时, 允许缩短到 0.67 倍螺纹直径, 但需进行校核.

5.7.6 铁制阀体的最小壁厚按 GB/T 12238 的规定, 钢制体的最小壁厚按 GB/T 12224的规定.压力大

于PN40 或公称尺寸大于DN4000 的蝶阀,阀体厚度可按有关标准或订货合间的要求.

5.7.7 对公称尺寸不小于DN800 的双法兰连接蝶阀. 应设置地脚支撑和固定螺栓孔,对于铸造形式的阀体,支撑宜采用分体装配形式。

5.8.1 阀座、 蝶板密封面可在阀或蝶板上直接加工,也可堆焊其它金属密封材料,或采用整体式金属密封圈、金属弹性密封圈等形式。

5.8.2 阀座、蝶板密封圈与阀体或蝶板的连接可采用焊接、账接、嵌装连接螺栓连接。

5.8.3 对于堆焊阀座和蝶板密封面,加工后其堆焊层厚度应不小于2mm,堆焊或焊接阀座或蝶板密封面焊后应充分消除应力,以保证在使用中不发生变形或渗漏。

5.9.4 蝶板在1.5 倍最大允许压力下不发生有害永久变形和不发生损坏.

5.10.2 阀杆可设计成一个整体轴,也可设计成两个分离的短轴,其嵌入轴孔的长度不应小于轴径的1.5倍。

5.10.3 阀杆和蝶板的连接强度应能承受阀杆所传递的最大扭矩。其连接部位应设置防松结构,以确保在使用过程中有振动时不松动。

5.10.4 当轴与蝶板连接出现故障或出现损坏时,轴不会由于内压作用而使其任何部分从阀门中脱出。设计不应依靠驱动装置(如齿轮驱动装置. 执行机构、 手柄〉防止阀杆的脱出。

5.11.1 在阀体两端轴座内应设置轴承。在蝶阀的使用中,轴承能承受闪杆所传递的最大负荷,且蝶板和阀杆转动灵活.

5.11.2 有轴向力的阀门,应在阀杆端部设置推力轴承, 以承受轴向推力和控制蝶板的转向窜动,不允许用弹性挡圈来止推。

5.12.1 穿过阀体与驱动装置连接的阀杆应设置阀杆密封.阀杆密封可采用V形填料、0形密封圈或其他成形填料.

5.12.2 采用0形密封圈时,应将其安装在可拆卸的耐腐性能不低于阀体材料的槽内;采用成形填料时填料函的深度应不少于4圈填料的高度.

5.12.3 不论采用何种阀杆密封填料, 在不拆卸阀杆的悄况下, 都应可以更换密封填料.

5.13.1 蝶阀的驱动可采用手动(包括直接用手轮或手柄驱动〉、 齿轮驱动、 蜗轮驱动、 气动、 液动和电动等形式.

5.13.2 驱动装置应能保证蝶阀在最大允许工作压盖和最大流速的工况下正常操作.

5.13.3 当蝶阀的工作温度不小于300℃时, 应采取隔热措施以保证驱动装置正常工作.

5.13.4 驱动装置与阀体连接法兰或二级驱动装置连接法兰的连接尺寸按GB/T 12223的规定.

5.13.5 当用手轮〈包括驱动装置的手轮〉或孚柄操作蝶阀(除用户另有要求外〉时,应设计成顺时针方向转动时然阀关闭。

5.13.7 在蝶阀驱动装置上应设置表示蝶板位置的开度指示机构和蝶板在金开和全关位置的限位机构.

5.13.8 对于公称尺寸不小于 DNIOOO 的蝶阀, 可在阀体内腔设置挡块, 以防止因蝶板超过关闭位置而造成泄漏.

5.13.9 当使用蜗轮传动时, 蜗轮必须是自锁的. 如有要求, 应提供完成全开或会关操作所必要的转圈数.

5.13.10 无论采用何种驱动装置操作, 用孚轮或孚柄操作时, 操作力应不大于 360N.

5.13.11 在用手柄直接驱动的场合, 当阀门全开时, 操作手柄应平行于流向.手柄在会开或全关位置应提供可靠的控制.手柄应安装牢固并可拆下和更换.

5.13.12 驱动装置的输出扭矩应不小于阀门最大压差工况下操作扭矩的 l.25 倍.

5.13.13 对于不带驱动装置的蝶阀, 应提供在规定的放大流速和 20℃时最大允许压差下的必需力矩值。

5.14.1 主要承压件焊接接头的无损检测应在其形状尺寸检查、 外观目视检查合格后进行.

5.14.2 焊接接头的无损检测方法和合格指标应符合 GB 150 (所有部分)的规定.

5.14.3 经无损检测后进行焊接返修的承压件的焊接接头应采用原检测方法重新检测.

5.14.4 焊接连接的阀门的对外焊接坡口应进行表面无损检测,不得有分层、 裂纹等缺陷.

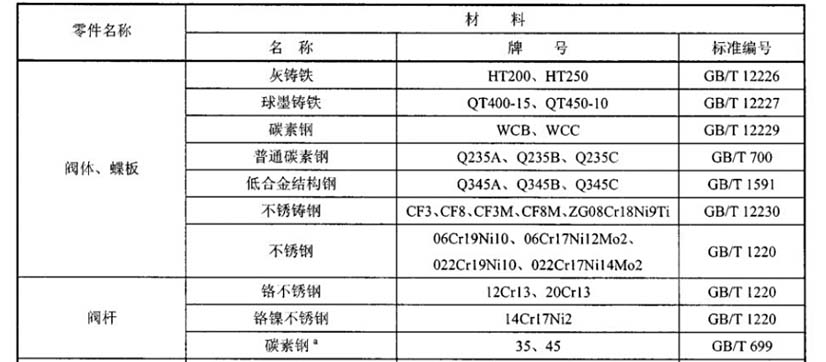

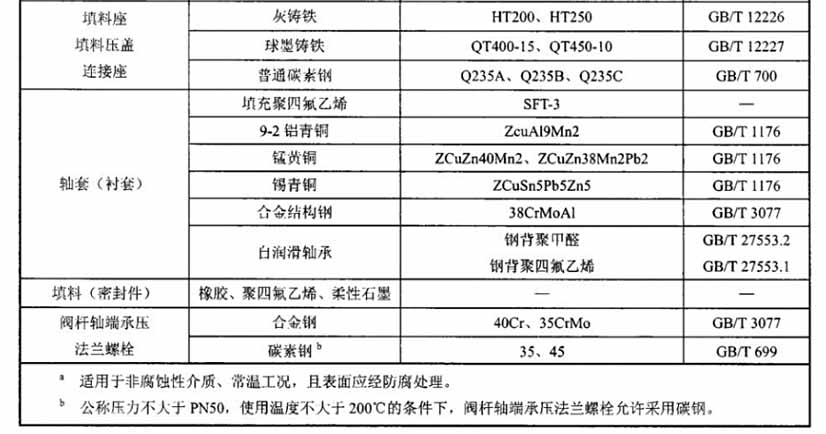

5.15.1 主要零件材料应根据工作压力、 工作温度、 介质等因素选用, 其主安零件推荐材料见表3. 允许设计者选用力学性能不低于表3中所列材料的其他材料.所有材料均应符合相应材料最新标准的规定.使用其他金属材料的力学性能、 化学成分由用户和制造方协商确定, 也可按 JB/T 5300 的规定.

5.15.2 铸铁不能用于承受毒性程度为极高、 高度或中度的危害介质,以及不能用于设计压力不小于 0.15 MPa 的易爆介质的受压元件.灰铸铁设计压力不大子 1.0 MPa ,温度为-10℃~200℃;球墨铸铁设计压力不大于 2.5 MPa, 温度为-10℃~300℃.

5.15.3 当最高工作压力不小于0.1MPa (表压〉且工作压力与容积的乘积大于2.5 MPa L,介质为气体、液化气体或最高工作度高于标准沸点的液体时,阀体的简体材料不能选用Q235A, 而此时Q2358和Q23SC适应的设计压力也成小于1.6 MPa.

用于饮用水、 食品、 医疗等领域时. 蝶阀的卫生要求应符合GB/T 17219的规定.

6.1.1 壳体试验和密封试验应在阀门涂装之前完成.用于保护的底漆除外.

6.1.2 密封面不得有影响密封的介质〈油脂〉存在. 如果装配需要, 可以使用粘度不超过煤油的润滑剂。

6.1.3 进行密封试验时,在阀门两端不应施加对密封面密封性能有影响的外力,关闭阀门的操作转矩不应超过阀门设计的关闭转矩.

6.1.4 密封试验主要在壳体试验之后进行。 阀门总装后将蝶板小开度开启做壳体试验或单独对壳体进行壳体试验再装配。

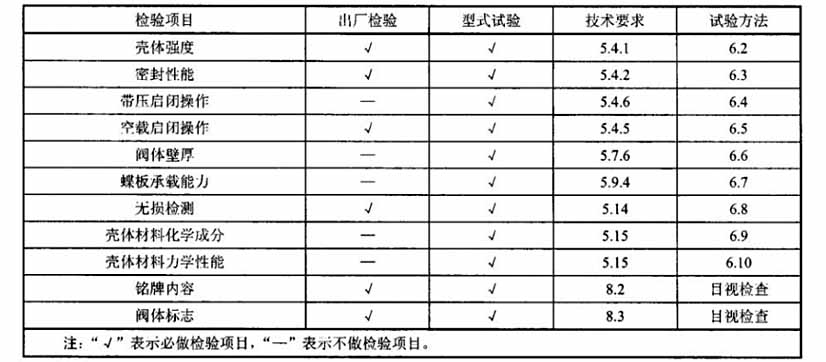

6.1.5 性能试验的顺序为壳体强度试验、 密封性能试验、 带压启闭操作试验、 空载启闭操作试验。

壳体强度试验按GB/T 13927的规定进行.通过填料的泄漏不作为拒收的理由.

按GB/T 13927的规定进行. 当为双向密封时, 应分别从两端加压, 反向试验压力和泄漏量按订货合同的要求.

在最大允许工作压差工况下,利用阀门所配置的驱动装置从全关到全开关到全关为l次启闭操作.操作次数按5.4.6的规定,操作应平稳、 无卡阻和异响. 带压扁启闭操作后, 进行密封性能试验.

利用阀门所配置的驱动装置从全关到全开再到全关循环启闭操作蝶阀3次,检查蝶阀操作是否正需.

关闭蝶阀,从蝶阀进口端施加压力到1.5倍最大允许工作压差, 持续试验压力时间不少于IO min, 蝶板无可见变形和损坏.在试验过程中, 若密封面发生泄漏, 不作为判断密封试验不合格和本项试验不合格的依据。

6.8.1 主要承压件焊接接头头的射线 主要承压件焊接接头的超声检测方法按JB/T 4730.3的规定.

6.8.3 主要承压件焊接接头的磁粉验测方法按JB/T 4730.4的规定。

6.8.4 主要承压件焊接接头的渗透检测方法按JB/T 4730.5的规定.

铸件应采用附铸试捧或采用本体钻屑取样,取样位置在表面6.5mm以下处:焊接阀门应在同炉号、 同批热处理的钢板上取样.用光谱法或化学分析方法检查, 结果符合相关材料标准的要求.

铸件采用同炉、同批热处理的试棒, 按GB/T 228.1规定的方法进行.

7.2.1 有下列情况之一时,的提供l台~2台阀门迸行则式试验, 试验合恪后方可成批生产:

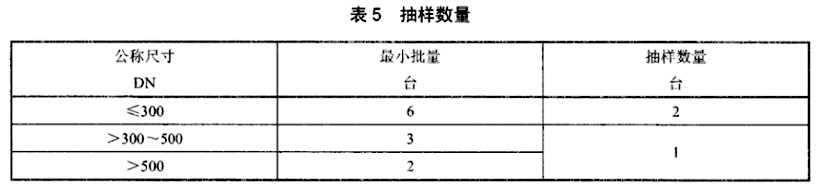

抽样可以在生产线的终端从检验合格的产品中随机抽取, 也可以在产品中随机抽取,或者从已供给用户但未使用并保持出厂状态的产品中随机抽取.每一规格供抽样的最小批量和抽样数按表5的规定.到用户抽样时,供抽样最小批;在不受限制, 抽样数最仍按表5的规定.对整个系列产品进行质量考核时,根据该系列范围大小情况从中抽取2个~3个典型规格进行检验.

蝶阀应按GB/T 12220和GB/T 106的规定进行标记, 并应符合本标准中8.2和8.3的规定.

铭牌应用06Crl9Nil0或其他镍合金、 铝合金制成, 在铭牌上应有下列永久标记, 字样高度不小于3.5mm

采用铸造成型的阀体,公称尺寸、公称压力、阀体材料代号、制造厂名或商标应标记在阀体上。在阀体上应标有指示密封方向的箭头,铸造阀体宜直接铸出标志。公称尺寸不大于DN300的阀门,铸字高度应不小于7mm,公称尺寸大于DN300的阀门,铸字高度应不小于14mm。

9.1.1 除奥氏体不锈钢蝶阀外,其它材料蝶阀的外表面应按JB/T 106的规定或按订货合同要求的颜色涂漆。

9.1.3 应用木质材料、木质合金成材、塑料或金属材料的封盖,对蝶阀连接管道的端口进行保护,封盖的形状应该是带凸耳边的。封盖应设计成如不拆除封盖,阀门就不能安装。用密封波面纸板箱包装的阀门,不需要设置端部保护。

9.1.4 蝶阀在试验后,应清除阀门内腔的任何液体,蝶板应保持轻微开启使阀座材料不受挤压,从而保证贮存和运输中不受损坏,其它按JB/T 7928的规定。

9.1.5 产品应按包装清单包装发运,对体积庞大的阀门可按订货要求裸装,但应保证运输中不致受损。

(11) GB/T 27553.1 塑料·青铜.钢背二层复合自润滑板材技术条件第1部分:带改性聚四氟乙烯(PTFE开云 开云体育平台